Антикоррозионные материалы EPOZINC от компании MAV: двухуровневый механизм сверхэффективной защиты от коррозии.

В настоящее время проблемы защиты различных видов оборудования и конструкций из металла от коррозионного разрушения особенно актуальны в связи с повышением агрессивности атмосферы и природных вод вследствие их загрязнения промышленными выбросами и общим ухудшением экологии.

Антикоррозионная защита металлоконструкций является неотъемлемой частью эксплуатации любых зданий и строений, а также транспортных коммуникаций (мосты, железные дороги, трубопроводы), средств связи (антенны, вышки) и др.

|

|

|

|

Разработав цинконаполненные материалы нового поколения - EPOZINC™, компания MAV уделила особое внимание антикоррозионной защите металлоконструкций, контактирующих с агрессивными средами, такими как морская вода, жидкие и газообразные химические реагенты, высокие температуры (до 200°C) и влажность.

Цинконаполненные материалы EPOZINC™ позволяют реализовать защитные свойства даже там, где применение традиционных способов защиты металла от коррозии (например, горячее цинкование) невозможно: для крупногабаритных конструкций при их производстве и монтаже, а так же при ремонтной окраске.

Отличительной особенностью антикоррозионного покрытия, образованного материалами EPOZINC™, является двухуровневый механизм сверхэффективной защиты от коррозии: барьерный и протекторный (электрохимическая катодная защита).

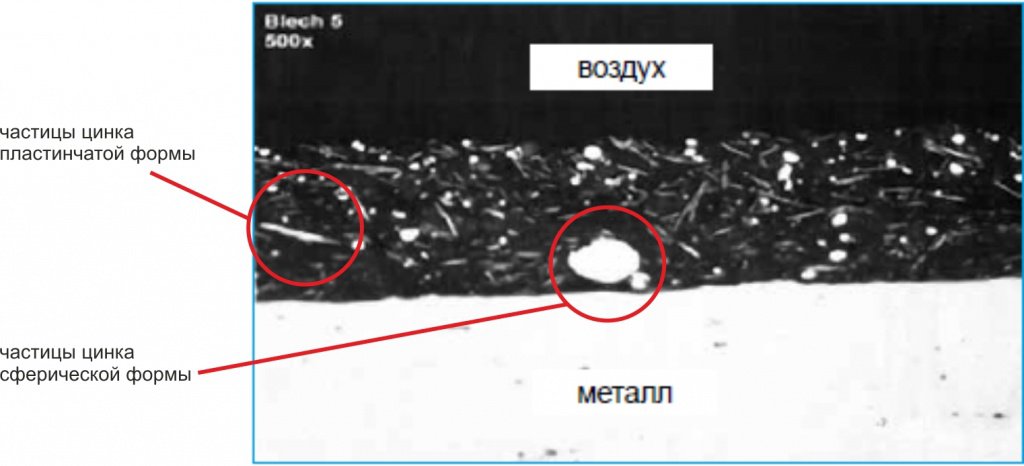

Грунтовка EPOZINC PRIMER и грунт-эмаль EPOZINC COAT содержат цинк сферической и пластинчатой формы, благодаря этому в покрытии формируется дополнительная барьерная защита. На рисунке 1 представлены частицы цинка с пластинчатой формой, удельная поверхность которых превышает примерно в 5 раз удельную поверхность частиц цинка сферической формы, что позволяет практически полностью закрывать поверхность покрытия на границе контакта с воздухом и агрессивной средой. Пластинки цинка в процессе формирование плёнки располагаются внутри покрытия в основном параллельно плоскости и затрудняют проникновение агрессивной среды к металлической поверхности.

Рис. 1. Электронно-микроскопический снимок поперечного среза исходной грунтовки, наполненной цинком сферической и пластинчатой форм

Электрохимическая (катодная) защита реализуется посредством расходования «жертвенных» электронов цинка для защиты металлической поверхности чёрных металлов. Для обеспечения электрохимической (катодной) защиты необходима повсеместная и свободная передача электронов, от цинка к поверхности. Для классических цинконаполненных материалов с наполнителем сферической формы содержание последнего должно быть не менее 75% по массе в сухой плёнке, при меньшем содержании частицы цинка не контактируют друг с другом и поверхностью, и передача электронов не осуществляется — катодная защита не обеспечивается. В подобном покрытии возможны только единичные контакты сферических частиц цинка между собой, поэтому их должно быть достаточно много, чтобы круглые частицы могли столкнуться друг с другом (рис. 2).

Рис. 2. Электронно-микроскопический снимок поперечного среза грунтовки,

наполненной цинковой пылью сферической формы

В материалах же серии EPOZINC™ различная структура поверхности частиц цинка играет очень важную роль в механизме улучшения протекторных свойств покрытий. Возможность увеличения электрических контактов между частицами цинка с различной структурой возрастает в три раза. Таким образом, увеличение числа возможных контактов между частицами цинка различной структуры позволяет получить протекторную защиту намного лучше, чем в покрытиях, наполненных только сферическими структурами.

Совместно с научно-исследовательской лабораторией в Швейцарии в 2015-2016 гг. проводились исследования по измерению катодного потенциала покрытий, а также катодного потенциала покрытий в динамике (метод импеданс-спектроскопии). Грунтовка EPOZINC PRIMER (ЭФ- 0591), нанесенная в один слой толщиной 60-80 мкм высохшего покрытия, имеет катодный потенциал (KtPt)= 907 mV (определен в статике). Динамическое определение катодного потенциала грунтовочного покрытия в течение 40 дней показало, что высокий уровень катодного потенциала, равный KtPt = 950-1000 mV, сохраняется на протяжении данного периода. Это означает, что в течение этого времени покрытие защищает металлическую подложку по катодному механизму. В течение этого времени окончательно формируются основные защитные свойства покрытия, поэтому после 40 дней обеспечение защиты металла по катодному механизму не имеет значения. Разрез покрытия после 1464 ч показал полное отсутствие красной коррозии, металл под покрытием чистый (рис. 3).

Рис. 3. Покрытие, образованное грунтовкой EPOZINC PRIMER (ЭФ- 0591),

нанесенной в один слой толщиной 60-80 мкм после 1464 ч испытаний

Рис. 4. Покрытие, образованное грунтовкой EPOZINC PRIMER (ЭФ- 0591),

нанесенной в один слой толщиной 100-120 мкм после 1464 ч испытаний

Грунт-эмаль EPOZINC COAT (ЭФ-1592) при средней толщине 125 мкм показала катодный потенциал в статике (KtPt)= 908 mV. Динамическое определение катодного потециала покрытия, образованного грунт-эмалью, показало, что уровень катодного потенциала, равный KtPt = 960-1000 mV,( когда идет защита металлической подложки по катодному механизму), составляет около 94 дней. При этом в разрезе покрытия после 1464 ч соляного тумана наблюдается примерно 10-15% красной коррозии, но после 1 000 ч соляного тумана коррозия в разрезе отсутствует, металл под покрытием чистый

При рассмотрении результатов испытаний покрытий на основе материалов EPOZINC после 1000 часов экспозиции в камере соляного тумана можно с уверенностью сказать, что все покрытия выдержали эти испытания: в разрезе нет красной коррозии, на поверхности покрытий нет белой и красной коррозии. Металл под покрытием остается чистым.

В результате испытаний установлено, что в соответствии со стандартом EN ISO 12944-6 (720 ч соляного тумана), устанавливающим методы испытаний для определения уровня антикоррозийной защиты стальных конструкций с помощью лакокрасочных систем, грунтовочные покрытия: EPOZINC PRIMER (ЭФ-0591) ( 60-80 мкм), EPOZINC PRIMER (ЭФ-0591) (100мкм) и EPOZINC COAT (ЭФ-1592) (125 мкм) можно рекомендовать для условий эксплуатации в сильной коррозионной среде – высокая / индустриальная атмосферно-коррозионная категория С4: промышленные и прибрежные районы с умеренной соленостью (химические заводы, прибрежные судостроительные верфи и т.д.) не менее 5 лет.

Срок службы покрытия, состоящего из 2 слоев грунт-эмали EPOZINC COAT (ЭФ-1592), в условиях эксплуатации в холодном и умеренно-холодном климате (тип атмосферы II) составляет более 10 лет, что подтверждают полученные протоколы испытаний РУП «БелНИИС».

На основании сравнительных тестов еще раз подтверждено важнейшее преимущество материалов EPOZINC – сохранение надежных защитных свойств при существенно меньшем расходе материала. В таблице 1 приведены расходы для наиболее широко представленных на рынке цинконаполненных ЛКМ известных торговых марок.

Кроме того, был проверен еще один показатель, подтверждающий высокие защитные свойства материалов EPOZINC - удельное объёмное сопротивление покрытия. Эта мера характеризует способность покрытия пропускать электрический заряд через себя: чем меньше данный показатель, тем более высокий уровень катодной защиты обеспечивается для цинконаполненных материалов. В процессе взаимодействия покрытий с коррозионной средой, например 3 %-ным раствором NaCl, наблюдается существенное изменение их протекторных свойств.

Рис. 5. Зависимость удельного объемного сопротивления (R) от времени выдержки (t) в 3 %-ном растворе NaCl грунтовок с различным массовым содержанием Zn, %: 1 – 96,4 (сферическая структура); 2 – 93,1 (сферическая структура); 3 – 90,2 (сферическая структура); 4 – 75,4 (сферическая структура); 5 – EPOZINC™ (сферическая и пластинчатая структуры)

В начале испытаний в течение 2 – 6 суток удельное сопротивление покрытий снижается за счет проникновения электролита в покрытие, вызывающего образование продуктов окисления цинка — «белой коррозии». При этом наиболее наполненное покрытие, содержащее 96,4 % (по массе) Zn сферической структуры, имеет наименьшее удельное сопротивление.

При более длительных коррозионных испытаниях покрытий (20 – 50 суток) наблюдается обратная зависимость удельного сопротивления от степени наполнения: т.е. покрытие с более низким массовым содержанием цинка (75,4 % Zn сферической структуры) характеризуется более низким удельным сопротивлением по сравнению с более наполненным (96,4 % Zn сферической структуры). Это означает, что покрытие, содержащее меньше цинка со сферической формой частиц (75,4 %), по результатам испытаний обеспечивает протекторную защиту в 2 раза выше (т.е. в нем содержится больше активного неокисленного цинка), чем покрытие с более высоким наполнением (96,4 %).

Из графика видно, что удельное сопротивление покрытия, содержащего смесь цинка двух типов (материалы серии EPOZINC™), имеет значительно более низкую и практически постоянную величину, не зависящую от длительности контакта с агрессивной средой. Следовательно, данные материалы способны в 2 - 3 раза лучше защитить металл без потери основных свойств, по сравнению с классическими цинконаполненными материалами, даже под воздействием агрессивных сред.

Подводя итоги, можно сделать вывод, что материалы серии EPOZINC™ обладают рядом преимуществ:

- отсутствие ограничений по размерам «цинкуемых» поверхностей;

- отсутствие подпленочной «белой» коррозии;

- способность к «самозалечиванию» в местах дефектов покрытия при эксплуатации;

- отсутствие необходимости нанесения перекрывающих ЛКМ поверх покрытия, образованного грунт-эмалью EPOZINC COAT;

- высокая барьерная защита от агрессивной среды;

- срок службы образуемого покрытия более 10 лет;

- отсутствие необходимости демонтажа, транспортировки к месту цинкования и последующего монтажа конструкций.

Немаловажными преимуществами материалов EPOZINC является простота и удобство нанесения с помощью установок пневмораспыления: безвоздушного или комбинированного, а так же в электрополе.

При нанесении материалов EPOZINC™ на подготовленную металлическую поверхность, образуется уникальное антикоррозионное покрытие, обладающее свойствами, присущими горячеоцинкованному и полимерному покрытиям одновременно. Цинконаполненные материалы EPOZINC™ образуют покрытие с высокой адгезией (не более 1 балла) к окрашиваемым поверхностям, устойчивое к перепадам температур от минус 50 °С до плюс 90 °С, кратковременно к воздействию высоких температур до 200 °С, обладающее стойкостью к воздействию воды, 3 % и 20 % раствора хлористого натрия, индустриального масла.

Материалы EPOZINC™ можно применять для предварительного грунтования в системах антикоррозионной защиты, в комплексе с органоразбавляемыми эмалями серий PROTEXSOL, MONOLIT, а также для межоперационной защиты стали и ремонта ранее оцинкованных поверхностей. Данные материалы предоставляют возможность производить сварку непосредственно по покрытию, оцинковывать сварные швы, устранять дефекты нанесенного ранее покрытия, осуществлять цинкование металлоконструкций на месте монтажа в широком диапазоне температур, получая эластичное покрытие, выдерживающее механические нагрузки и атмосферные воздействия.

EPOZINС COAT и EPOZINC PRIMER разработаны для применения в антикоррозионных системах, рассчитанных на длительную эксплуатацию в суровых климатических условиях либо при воздействии высокой влажности и химических веществ. Грунт-эмаль EPOZINС COAT может также применяться в качестве самостоятельного покрытия, создавая надежную защиту от коррозии в городской или промышленной среде.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА EPOZINC PRIMER:

- Профессиональная сверхэффективная защита от коррозии

- Однокомпонентная быстросохнущая

- Образует готовое комплексное покрытие

- Устойчивость к воздействию перепадов температур (от - 50 до + 90) °С, кратковременно до + 200 °С

- Высокая стойкость к воде, индустриальному маслу, растворам соли

- Образует высокопрочное и при этом эластичное покрытие - 2 вида антикоррозионной защиты: электрохимическая и барьерная

- Высокая адгезия к черным и цветным металлам (в том числе к алюминию и оцинковке)

- Расход: 100-125 г/м² на 1 слой. Толщина высушенного слоя - 40-60 мкм.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА EPOZINС COAT:

- Профессиональная сверхэффективная защита от коррозии

- Однокомпонентная быстросохнущая

- Образует готовое комплексное покрытие

- Устойчивость к воздействию перепадов температур (от - 50 до + 90) °С, кратковременно до + 200 °С

- Высокая стойкость к воде, индустриальному маслу, растворам соли

- Образует высокопрочное и при этом эластичное покрытие - 2 вида антикоррозионной защиты: электрохимическая и барьерная

- Высокая адгезия к черным и цветным металлам (в том числе к алюминию и оцинковке)

- Расход: 100-125 г/м² на 1 слой. Толщина высушенного слоя - 40-60 мкм.

СПОСОБЫ И УСЛОВИЯ НАНЕСЕНИЯ материалов EPOZINС: температура ЛКМ, окружающего воздуха и окрашиваемой поверхности должна быть не ниже 5 °С при отсутствии конденсата. Перед применением материал тщательно перемешать до однородного состояния. При необходимости разбавить разбавителем EPOZINС R-59 в количестве до 5 % от массы ЛКМ. Наносить в один или два слоя методом «мокрый по мокрому» с промежуточной сушкой между слоями 5-10 мин, с помощью установок пневмораспыления, безвоздушного или комбинированного типа. Острые углы и сварные швы перед началом общей окраски изделия окрасить кистью и дать высохнуть. Рекомендуемая толщина высохшего однослойного покрытия 40-60 мкм, двухслойного покрытия - 80-120 мкм.

Для получения дополнительной информации о технологии применения материалов с учетом технологических особенностей Вашего объекта

обращайтесь в Управление развития и продвижения ЛКМ MAV.